中国煤科首席科学家王雷:煤矿辅助作业机器人技术与集群应用

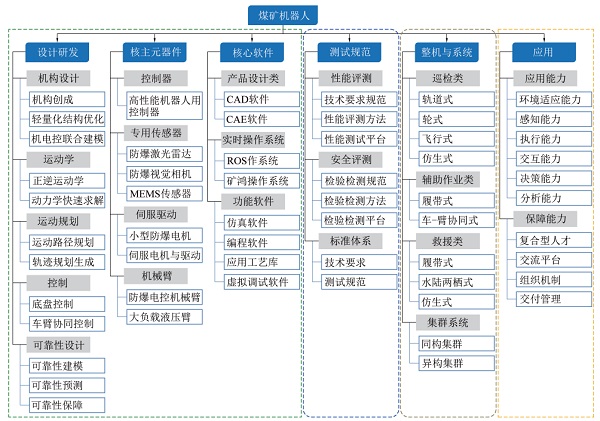

当前,在全国200余万名煤矿从业人员中,从事采煤、掘进、运输、安控等危险、繁重岗位的工作人员占比60%以上,煤炭行业是目前最迫切需要开展机器人替人的高危行业。受限于煤矿井下环境复杂、作业环境恶劣,煤矿机器人的研发应用是特种机器人领域技术难度最大的种类之一。国家安全生产监督管理局于2019年1月2日研究制定公布了2019年第1号公告,要求大力研发应用煤矿机器人,并公布了《煤矿机器人重点研发目录》(简称《目录》),《目录》列出了针对采煤、掘进、运输、安控、救援等5类共38种煤矿井下机器人。近年来,国家发展和改革委员会、工业和信息化部等多次出台相关政策,要求大力发展煤矿机器人产品研究,实现对煤矿及重点非煤矿山关键地点、重点部位、重大风险的实时监测、智能化作业。矿山领域的特种机器人作为煤矿智能化核心装备,是国家智能化战略重心,也是我国“机器人+”应用的重点方向,未来发展潜力大、市场前景广阔。但总体来看,当前煤矿机器人还面临诸多技术瓶颈亟待攻关,其自主化、智能化水平还相对较低,同时还面临着不同种类作业机器人发展水平不平衡、不充分的问题,需要通过科技创新,加快提升煤矿机器人整体研发和应用水平。

文章来源:《智能矿山》2024年第3期重大进展特刊

作者简介:王雷,研究员,现任中煤科工机器人科技有限公司副总经理、中国煤炭科工集团首席科学家

作者单位:中煤科工机器人科技有限公司;陕煤集团神木柠条塔矿业有限公司

引用格式:王雷,王新铭,闫敬旺,等.煤矿辅助作业机器人技术与集群应用[J].智能矿山,2024,5(3):21-25.

主要内容

煤矿机器人智能化分级体系

针对煤矿机器人技术成熟度与客户需求之间不匹配的问题,依据智能化技术发展的一般规律,提出了煤矿机器人智能化分级体系(表1),将煤矿机器人划分为6个等级,L0为最低级,完全需要由人工参与;L5为最高级,能够实现完全自主智能化作业。

表1 煤矿机器人智能化分级体系

通过对煤矿机器人智能化水平进行科学合理的阶段划分,揭示了煤矿机器人技术成熟度与客户需求之间不匹配的缘由,为煤矿机器人可持续发展提供方向支撑。

煤矿辅助作业机器人通用技术架构

煤矿辅助作业机器人面临着井下复杂的工作场景,以辅助煤机装备机器人化为目标,笔者深入剖析任务需求−工艺水平−机器人性能−环境条件耦合机理,构建了煤矿辅助作业机器人通用技术架构(图1)。基于任务层下发的不同任务要求,将工艺层形成的算法、模型进行主动调动,实现辅助作业装备到辅助作业机器人的提升。煤矿辅助作业机器人通用架构为形成环境及工艺双重约束下的辅助作业机器人标准化开发设计流程提供支撑和标准化依据。

图1 煤矿机器人通用架构

煤矿辅助作业机器人研发

(1)矿用喷浆机器人

笔者研发了矿用喷浆机器人(图2a),形成了自主行走定位、巷道建模、机械臂自动调节的机器人化喷浆工艺流程,提出了基于激光雷达点云特征提取与配准的巷道精准建模方法,实现建模误差<10%;攻克了喷浆物料流量实时控制技术,实现了回弹率≤20%,厚度一致性>80%。采用机器人化巷道喷浆,可以完成作业能力20m/d,缩减人工2~3人,上述创新将喷浆机器人智能化水平从L1提升到L2级。

(2)重负荷管道安装机器人

笔者研发了重负荷管道安装机器人(图2b),构建形成管道识别、机械手快速定位等管道安装机器人化工艺流程,突破了复杂工况下的作业目标位姿精准测量技术,实现了非黑管道识别精度≥85%;攻克了长巷道、大尺寸空间的机器人地图构建与运控规划技术,实现定位精度≤10cm;机器人自主行走定位、管道识别、机械臂自主举升和人工辅助微调,可将现有单班作业人员从5~8人缩减至1~2人,行走+举升管路节拍时间缩短至8~10min,作业效率提升2倍,上述创新将管道安装机器人智能化水平从L1提升到L2级。

(3)水仓清淤机器人

笔者研发煤矿井下水仓清淤机器人(图2c),形成了机器人自主行走、淤泥量自动检测等机器人化清淤工艺流程,提出了基于阶梯模糊PID的淤泥量检测算法,实现了水仓淤泥厚度检测精度为±20cm;形成了双工位压滤技术,采用双压滤机交替式工作方式,提升工作效率1.5倍。机器人能够自主行走定位、自主收集淤泥、人工将压滤机产生淤泥运送至带式输送机,单班作业人员1~2人,上述创新将水仓清淤机器人智能化水平从L1提升到L2级。

图2 矿用机器人

煤矿环境模型库及辅助作业工艺库构建

依据对煤矿辅助作业机器人工作场景的研究与机器人产品开发经验,积累并形成了运输巷道、掘进工作面、综采工作面等煤矿环境模型库9种,抓管、喷浆、清淤三大工艺库,以及“运、收、排”一体化协同控制、目标识别、位姿测量和机器人位姿规划控制等11个小模型库,以此建立辅助作业机器人参数化数据库1个,为整个行业辅助作业机器人的研发提供开源模型库支撑。

关键技术突破与创新

煤矿辅助作业机器人轻量化设计

基于防爆设计理论,笔者设计了煤矿辅助作业机器人的关键零部件防爆结构;提出了基于尺寸优化和多目标粒子优化技术的防爆箱优化设计方法,控制系统防爆箱整体质量由245.6kg减少至203.84kg,减重率17%;基于多目标粒子优化,防爆箱总质量降低55.4kg,质量下降22.56%,相较于尺寸优化,多目标优化算法从体积、厚度参数等多维角度求解优化问题,实现了煤矿作业机器人防爆箱的轻量化设计。

基于多传感器融合的位姿估计方法

为实现辅助作业机器人高效、精准作业,笔者研究了一种基于多传感融合的位姿估计方法。采用多传感器联合标定技术,对多传感器进行内外参数精准标定,同时在数据采集上实现硬件同步或者在数据读入时实现软件同步,完成多传感器融合信息采集,以减小多种传感器内外参数对定位精度的影响;此外,建立了一种基于卡尔曼滤波算法的并行滤波器架构,将多种不同传感器的观测量同步融合,并根据各个传感器的实时性能和可靠性,动态调整在融合过程中的权重,实现多传感器间的高效融合;提出了一种基于图优化的UWB/IMU融合的煤矿井下移动机器人位姿估计方法,在UWB距离测量值进行定位的基础上,通过融合IMU的姿态信息,估计机器人的位姿,从而得到煤矿辅助作业机器人的完整位姿信息,解决了单一UWB定位系统对机器人定位精度不足的缺点,最终实现机器人位姿的最佳估计。基于多传感器融合的长距离巷道机器人定位如图3所示。

图3 基于多传感器融合的长距离巷道机器人定位

重载液压机械臂及柔顺控制策略

笔者研究了重载多关节机械臂的运动学和动力学特性,以多关节重载机械臂为研究对象,建立了机械臂的运动仿真模型,提出了一种基于搜索方法的冗余机械臂逆运动学求解算法,正确地解析出机械臂运动学的正解、逆解;探究了重载机械臂的轨迹跟踪控制,提出了一种基于状态观测器的模糊柔顺控制方法和一种重载机械臂末端接触力软测量技术,设计了状态观测器模型和模糊控制算法,解决了传统位置型阻抗控制在刚度参数取较小值时,导致自由空间轨迹难以准确跟踪、接触过渡阶段强冲击以及对具有不同刚度作业对象柔顺性能难以适应的问题,实现了机械臂各关节的平稳、精准控制,满足作业精度要求。机械臂简化坐标及运动学逆解如图4所示。

图4 机械臂运动学求解

巷道壁智能感知与喷浆精准控制技术

笔者研发了巷道壁智能感知与喷浆精准控制技术,其原理为:①采用激光扫描测量技术,在激光雷达移动扫描工作面时,随工作面起伏调整激光雷达空间位置,完成移动扫描建模,实现巷道壁的实时感知;②在巷道壁智能感知的基础上,对施工量进行实时计算,实现边建模、边定位、边调整、边规划;③基于自主规划路径,联合多自由度机械臂控制算法,控制机械臂喷头处于最佳喷射位置,同时,调整喷射速度和浆料流量等,最终实现喷浆作业的高质量、高效率作业控制。

喷浆机械臂的壁面感知规划轨迹(图5)采用壁面感知规划轨迹技术,结合基于状态观测器的机械臂模糊柔顺控制方法,控制机械臂模拟喷浆作业。模拟作业过程中,仿真数据果显示各个关节的运动误差较小,误差最大值≤2.3%,能够满足喷浆作业要求,实现喷浆作业的精准控制。

图5 喷浆机械臂壁面感知规划

水仓不平整地面自适应柔性清淤技术

为解决现有水仓清淤作业中,传统刚性清淤设备无法适应地形变化,导致清淤效果不佳的问题。笔者提出了一种地面自适应柔性清淤技术,该技术主要针对水仓地面不平、淤泥厚度(硬度)不同等复杂工况,对水仓清淤机器人的进料集料装置进行柔性作业控制,当液压换向阀处于中位时,通过对液压油缸串联蓄能器,来承担进料集料装置随地面起伏导致油缸被动伸缩,被动伸缩溢出的液压油则通过蓄能器储能。同时,结合液压系统负载敏感性控制及自适应柔顺控制策略,实现机器人在水仓地面不平工况下的地面自适应清淤作业,积极保护进料装置,大幅提高清淤作业效率。水仓清淤机器人的进料集料系统如图6所示。

图6 水仓清淤机器人进集料系统

应用效果与推广前景

煤矿辅助作业机器人已成功应用于国家能源集团宁夏煤业有限责任公司枣泉煤矿、红柳煤矿等多家煤矿企业,能够覆盖煤矿井下80%的危重作业场景(图7)。采用喷浆机器人后,使原有单日人工喷浆作业的工人数量、作业时长得到大幅改善与提升,显著降低了喷浆回弹率,喷层更均匀密实、生产更安全,保障了作业人员的身体健康;采用管道安装机器人后,通过自主行走、管道自动识别、自主抓举,实现了作业目标物的精准识别与有效安装,使得作业人员数量降低70%,作业效率提升50%;采用水仓清淤机器人后,现有清仓单班作业人员由4~5人减到1~2人,解决了现有人工清淤效率低、周期长等难题,实现了煤矿水仓清淤在线化、自主化、效率化。煤矿辅助作业机器人通过代替人工作业,有效解决了现有作业设备智能化程度低、作业效率低等难题。煤矿辅助作业机器人在煤矿应用现场平均节约人员5~7人,每年节约煤矿人力成本上百万元,作业效率提升30%以上。同时,高质量的自动喷浆、管道安装、水仓清理等工作,提高了巷道使用、施工安全性,降低煤矿潜在危害,潜在收益达到上亿元。同时,煤矿辅助作业机器人可以长时间在井下恶劣环境中里连续工作,结合智能化监测装置和分析软件,可以实现全作业流程的即时查看与快速决策,大幅提升了煤矿安全生产智能化管理水平,减人、增效效果显著。

图7 各类型机器人现场应用实景

结语

煤矿辅助作业机器人技术与应用,不仅构建了井下辅助作业机器人通用技术架构,形成了流程自主化、智能化作业的机器人系统,同时提出了煤矿机器人智能化分级标准,改变了煤矿行业对煤机装备和煤矿智能化设备的传统认知,为其他煤矿辅助作业机器人提供了科学依据与技术支撑。该技术的成功运用,将真正解决煤矿企业难点、痛点,降低工人劳动强度,减少安全事故发生,大幅提升煤矿安全生产智能化管理水平,促进煤矿行业向安全、精准、可靠的方向发展,对推动煤矿安全生产、提升作业效率、减少井下人员数量具有重要的科学意义。

来源:智能矿山杂志