铁矿资源高效开发利用关键技术与装备

钢铁工业协同创新关键共性技术丛书

编者按:“钢铁工业协同创新关键共性技术丛书”由钢铁共性技术协同创新中心副主任王国栋院士担任主编,业内多位院士担任顾问,联合钢铁行业各领域的权威专家、学者共同撰写,凝炼出涵盖整个钢铁制造全流程(选矿-冶炼-热轧-冷轧-产品-服务)的关键共性技术,包含国际原创性工艺思想和生产装备技术,可供钢铁企业及广大科技工作者了解新技术、应用新技术,帮助企业开阔视野、正确决策,促进钢铁行业高质量绿色发展。

铁矿资源高效开发利用关键技术与装备

1 技术背景

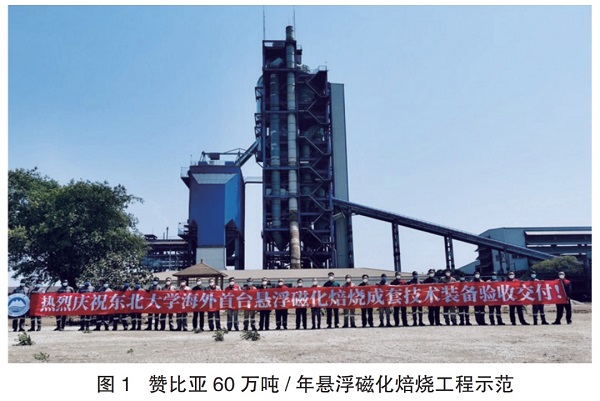

为实现我国铁矿资源的高效综合开发利用,推动钢铁行业绿色低碳高质量发展,东北大学2011钢铁共性技术协同创新中心“铁矿资源绿色开发利用”方向提出了铁矿资源“劣质能用、优质优用”的发展战略,并围绕悬浮磁化焙烧、深度还原短流程、超级铁精矿与洁净钢基料绿色制备、陶瓷球搅拌磨机节能磨矿、含碳酸盐赤铁矿石分步浮选等理论与应用技术开展了系统研究,研发了一系列铁矿石高效开发利用新技术与装备,为铁矿资源的高效化、绿色化、高质化加工利用提供了理论和技术支撑。

2 悬浮磁化焙烧技术与装备

3 难选铁矿石深度还原技术

4 超级铁精矿与洁净钢基料绿色制备技术

我国目前生产洁净钢的主要原料为高炉铁水及进口纯铁,以高炉铁水为原料生产洁净钢时,铁水中残留元素需在铁水预处理、转炉炼钢等过程中去除,造成了炼钢工艺流程的复杂和成本的上升,严重影响我国洁净钢的生产。近年来,随着粉末冶金、直接还原、高端钢材及3D打印等技术的高速发展,对超级铁精矿的需求也日益增多。鉴于此,团队提出了基于源头控制杂质含量的“铁精矿深度提质-选择性直接还原-低碳电炉熔炼”洁净钢基料短流程绿色制备新技术。建立了基于原料工艺矿物学基因特性的超级铁精矿制备评价体系,探究了搅拌磨机窄级别磨矿规律,研发了铁精矿深度除杂专属两性捕收剂DJW-1,最终形成了预先抛尾-阶段磨矿-电磁精选-反浮选脱硅工艺流程,获得了TFe品位>71.50%、酸不溶物含量小于0.20%的超纯铁精矿产品。先后建成多条超级铁精矿工业化生产线。该技术解决了我国长期缺少高品位直接还原铁原料的难题,为我国发展钢铁短流程工艺奠定了基础。

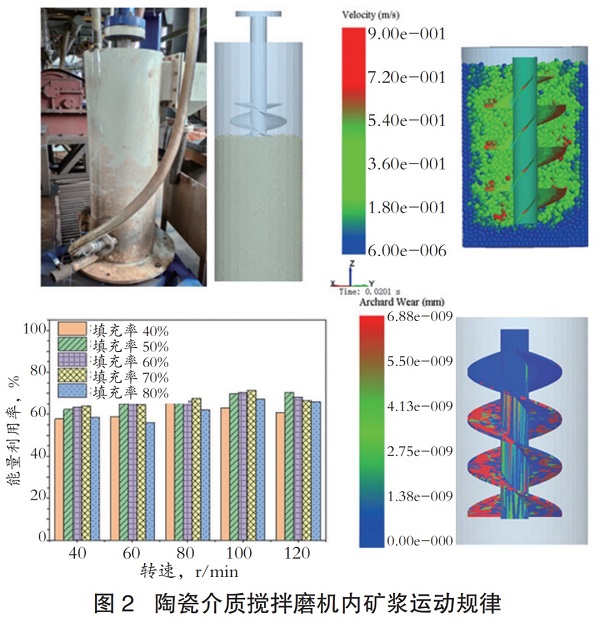

5 陶瓷介质搅拌磨机节能磨矿技术与装备

搅拌磨机作为一种新型细磨和超细磨设备,已经广泛应用于冶金矿山行业的细磨和再磨作业。由于目前使用的搅拌磨机的磨矿介质为金属球,磨矿介质消耗和电耗依然较高、磨机轴瓦等部件载荷较大。针对磨矿作业能耗高、介质消耗量大的问题,提出采用密度小、耐磨性高的陶瓷球代替钢球,将新型细磨设备及介质有机结合,研发出成套绿色磨矿技术与装备。提出了小导程、高转速、低功耗的陶瓷介质专用搅拌磨机设计方案,开发成功了密度小、耐磨性高的陶瓷球磨矿介质,并制定了相应的行业标准,设计开发了系列化工业陶瓷介质搅拌磨机。2018年由东北大学自主研发的NEUM-280型陶瓷球搅拌磨机在鞍钢集团矿业弓长岭选矿厂实现工业化应用。工业应用结果表明:NEUM-280型搅拌磨机与原有球磨机相比,磨矿能耗节约50.26%,磨矿介质成本消耗降低55.61%;磨矿细度较原球磨机提高14.99个百分点(图2)。陶瓷介质搅拌磨机具有能源效率高、节省介质、低碳环保、安装维护操作简单等显著特点和优越性,用于有色矿山时还可有效地避免铁离子对浮选的影响,不仅能大幅降低磨矿能耗,还将提高精矿品位和回收率。

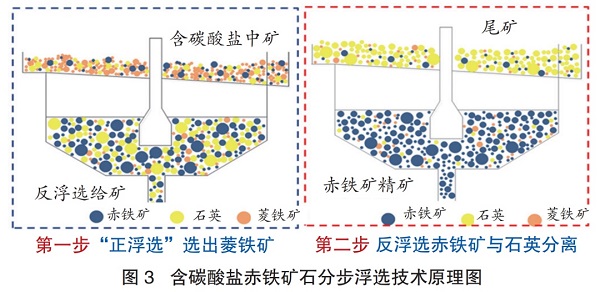

6 含碳酸盐赤铁矿石分步浮选技术

(本文摘编自“钢铁工业协同创新关键共性技术丛书”之《铁矿资源高效开发利用关键技术与装备》(韩跃新,孙永升,李艳军,高鹏,李文博著.—北京:冶金工业出版社,2019.12))